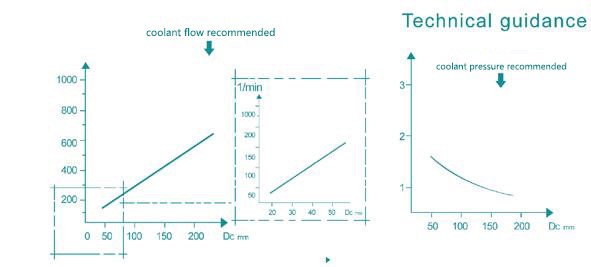

Ghid tehnic

Ghid tehnic

Parametrii de tăiere sunt doar pentru referință și ajustați în funcție de condițiile reale de procesare.În comparație cu loțiunea mixtă, uleiul pur poate îmbunătăți durata de viață a instrumentului.

Probleme și rezolvare

| SN | problemă | motiv | Rezoluţie |

| 1 | Așchiile de metal sparte sunt prea mici | Parametru de tăiere greșit | Reglați viteza de tăiere și avansul |

| Cipul spart este greșit de tip canelură, iar unghiul eliptic este prea mic sau prea adânc | Schimbați tipul canelurii de cip spart | ||

| Materialul piesei de prelucrat este instabil | Reglați viteza și avansul corespunzătoare | ||

| Tăiere inițială slabă (piesa de prelucrat nu are centrare) | Centrarea piesei de prelucrat | ||

| 2 | Așchiile de metal sparte sunt prea mici | Parametru de tăiere greșit | Reglați viteza de tăiere și avansul |

| Cipul spart este greșit de tip canelură, iar unghiul eliptic este prea mic sau prea puțin adânc | Schimbați tipul canelurii de cip spart | ||

| 3 | Așchiile de metal sparte nu sunt stabile | Materialul piesei de prelucrat nu este stabil | Reglați viteza de tăiere și avansul, schimbați tipul de canelura așchiilor |

| Mod de alimentare greșit (de exemplu, mod de alimentare hidraulic) | Consultați producătorul mașinii sau inginerul de vânzări | ||

| Răcirea insuficientă duce la înfundarea descărcării așchiilor | Măriți lichidul de răcire | ||

| Vibrații puternice cauzate de rigiditatea insuficientă a piesei de prelucrat și a sculei | Consultați producătorul mașinii sau inginerul de vânzări | ||

| 4 | Așchii metalice fibroase | Materialul piesei de prelucrat nu este stabil | Reglați viteza de tăiere și avansul, schimbați tipul de canelura așchiilor |

| Mod de alimentare greșit (de exemplu, mod de alimentare hidraulic) | Consultați producătorul mașinii sau inginerul de vânzări | ||

| Lichidul de răcire este contaminat | Lichid de răcire clar | ||

| Reacție de afinitate chimică între piesa de prelucrat și unealta din carbură cimentată | Verificați și înlocuiți marca sculei | ||

| Așchiere de vârf | Înlocuiți inserția sau capul de găurire | ||

| Viteza de avans este prea mică | Măriți viteza de avans | ||

| 5 | Margine ruptă din carbură cimentată | Instrumentul de tăiere este prea tocit | Înlocuiți inserția sau capul de găurire |

| Lichid de răcire insuficient | Verificați debitul și presiunea lichidului de răcire | ||

| Lichidul de răcire este contaminat | Lichid de răcire clar | ||

| Toleranța manșonului de ghidare este prea mică | Înlocuiți manșonul de ghidare dacă este necesar | ||

| Excentric între tija de foraj și ax | Corectați excentricul | ||

| Parametru greșit al inserției | Modificați parametrul de inserare | ||

| Materialul piesei de prelucrat este instabil | Reglați viteza și avansul corespunzătoare | ||

| 6 | Durata de viață a sculei este scurtată | Viteza de avans sau de rotație nu este apreciată | Reglați viteza de avans și de rotație |

| Calitatea sau stratul de aliaj dur neadecvat | Alegeți calitatea de aliaj potrivită pentru materialul piesei de prelucrat | ||

| Lichid de răcire insuficient | Verificați temperatura lichidului de răcire și sistemul de răcire | ||

| Lichid de răcire greșit | Înlocuiți lichidul de răcire dacă este necesar | ||

| Excentric între tija de foraj și ax | Corectați excentricul | ||

| Parametru greșit al inserției | Modificați parametrul de inserare | ||

| Materialul piesei de prelucrat este instabil | Reglați viteza și avansul corespunzătoare | ||

| 7 | Rugozitate slabă a suprafeței | excentric | Verificați și reglați |

| Canelura de rupere a așchiilor este prea mare sau mai mică decât linia centrală | Alegeți canelura corectă de rupere a așchiilor | ||

| Dimensiunea greșită a sculei sau a suportului de ghidare | Alegeți instrumentul corect | ||

| Excentric între piesa de prelucrat și capul de găurire | Corectați excentricul | ||

| Vibrație puternică | Consultați producătorul mașinii sau reglați parametrul de tăiere | ||

| Parametru greșit al inserției | Modificați parametrul de inserare | ||

| Viteza de tăiere este prea mică | Măriți viteza de tăiere | ||

| Viteza de avans este prea mică în timpul prelucrării piesei din material dur | Măriți viteza de avans | ||

| Furajul nu este stabil | Îmbunătățiți structura furajului | ||

| 8 | Excentric | Abaterea piesei de prelucrat de la centrul de prelucrare al mașinii este prea mare | Reglați din nou |

| Tija de foraj este prea lungă, liniaritatea este slabă | Reglați din nou | ||

| Uzura insertului și a plăcuței de ghidare | Înlocuiți inserția sau alte piese | ||

| Motivul materialului piesei de prelucrat (caracteristică, duritate și impuritate etc.) | Alegeți instrumentul adecvat și parametrul de tăiere | ||

| 9 | Orificiu pentru șurub | Marginea exterioară a inserției este ruptă | Înlocuiți inserția |

| Placa de ghidare este uzată sau suportul este insuficient | Înlocuiți sau reglați | ||

| Excentricitate excesivă de centrare a mașinii și piesei de prelucrat | Reglați din nou | ||

| Lichidul de răcire și lubrifierea nu sunt suficiente | Reglați lichidul de răcire și structura lichidului de răcire | ||

| Muchia de tăiere este prea tocită | Înlocuiți inserția | ||

| Parametru de tăiere greșit | Reglați parametrul | ||

| Rigiditatea și puterea de alimentare nu sunt suficiente | Reglați mașina sau reduceți diametrul de găurire | ||

| 10 | Vibrația este prea mare în timpul procesării | Muchia de tăiere este prea tocită | Înlocuiți inserția |

| Parametru de tăiere greșit | Reglați parametrul | ||

| Rigiditatea mașinii sau puterea de alimentare este insuficientă | Reglați mașina sau reduceți diametrul de găurire |